Vát mép & Bo cạnh trong gia công cơ khí

Tại sao phải vát mép và bo cạnh?

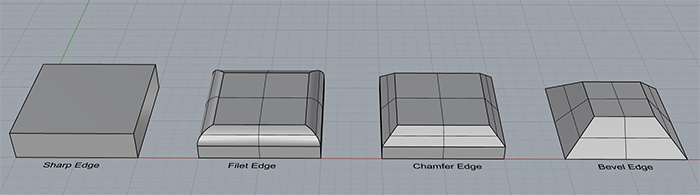

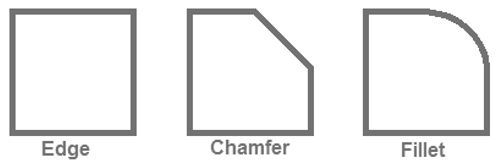

Trong gia công cơ khí, phần cạnh sắc nhọn của hầu hết các sản phẩm, các chi tiết sau khi gia công cần được xử lý hoặc loại bỏ trước khi đưa vào lắp ráp, sử dụng. Công đoạn trên thường được gọi với thuật ngữ là vát mép (Edge Break).

Mục đích của việc vát mép là:

- Đảm bảo an toàn cho người sử dụng khi cầm, nắm hoặc khi có những tác động trực tiếp lên sản phẩm trong quá trình làm việc.

- Đảm bảo độ bền của sản phẩm khi chịu những tác động va đập hay ứng suất cơ học

- Đảm bảo các yêu cầu khi lắp ráp cơ khí: độ kín khít, lưu lượng khí động học, dễ lắp ráp

- Đảm bảo tính thẩm mỹ của sản phẩm.

Thông thường có 2 cách vát mép phổ biến là vát cạnh thẳng (chamfer) và bo cạnh tròn (Fillet).

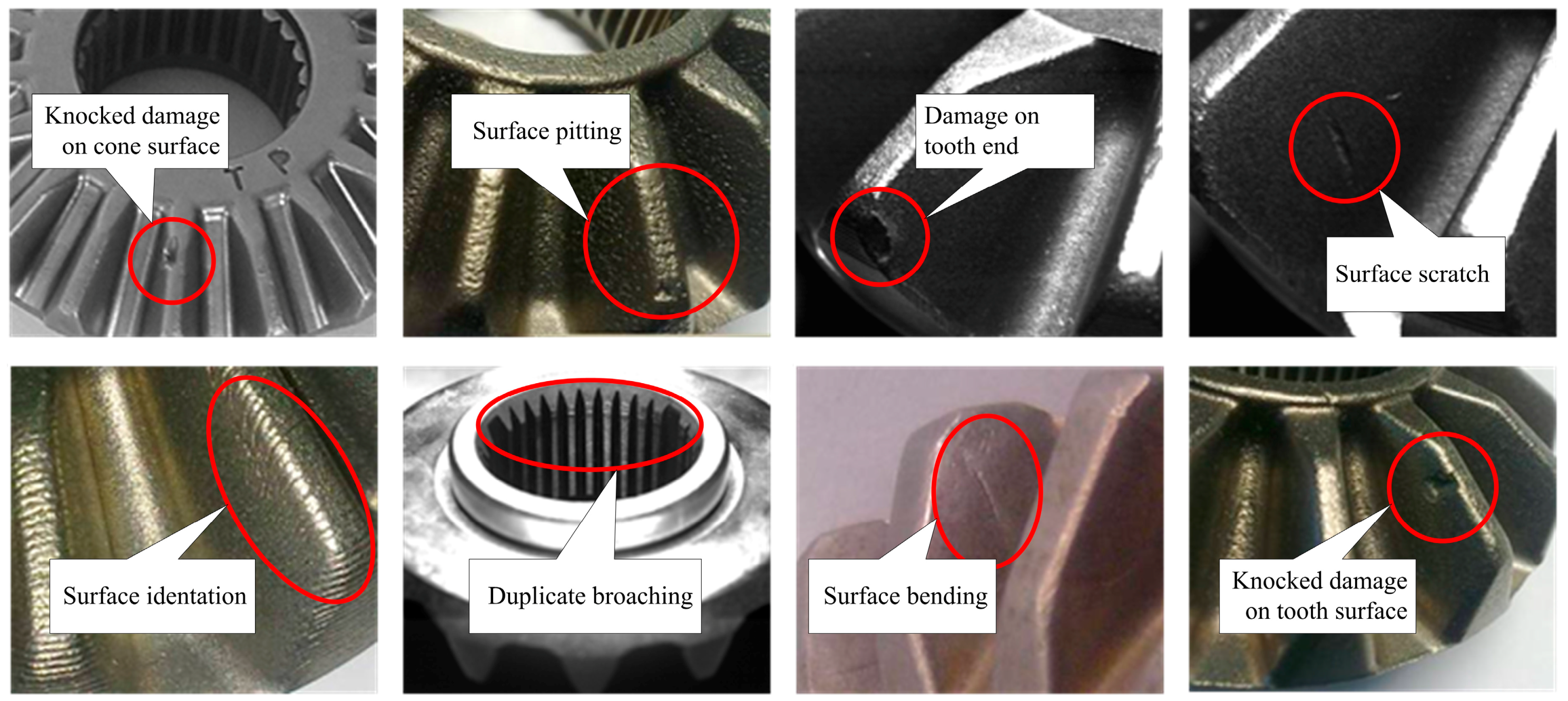

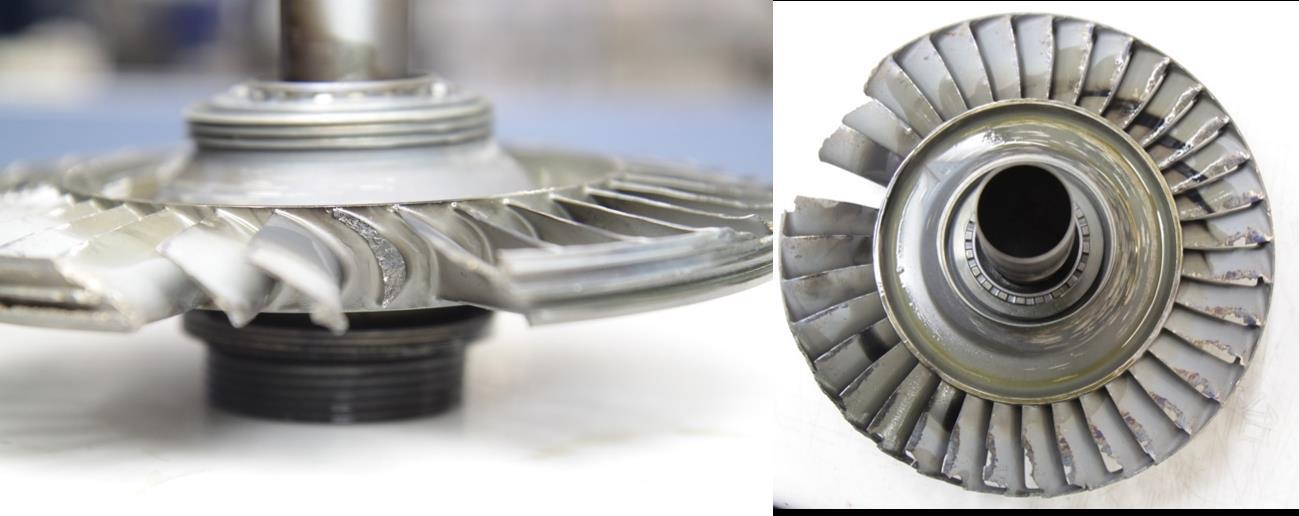

Có rất nhiều các sản phẩm, các chi tiết trong thực tế mà hầu hết đều qua công đoạn vát mép như miệng ống, miệng lỗ, chi tiết bánh răng, cánh tuabin, vòi phun, dụng cụ cắt gọt....

Kiểm soát kích thước tại vị trí vát mép

Có nhiều cách để kiểm soát và đánh giá sự phù hợp cũng như độ chính xác tùy thuộc vào ứng dụng và yêu cầu của mỗi sản phẩm.

Đánh giá ngoại quan bằng mắt thường hoặc khứu giác

Đây là phương pháp thủ công và đơn giản nhất khi chỉ quan sát bằng mắt thường hoặc dùng tay sờ trực tiếp lên vị trí được vát mép. Phương pháp này chỉ thường áp dụng cho những sản phẩm, nhưng chi tiết không yêu cầu cao về độ chính xác vì không thể định lượng được. Mặc dù nhanh nhưng hoàn toàn phụ thuộc vào yếu tố chủ quan của con người hoặc các điều kiện tác động của yếu tố môi trường (ánh sáng, độ rung, độ ồn...). Và quan trọng nhất là chúng ta không có một số liệu cụ thể nào để đánh giá và lưu trữ cả.

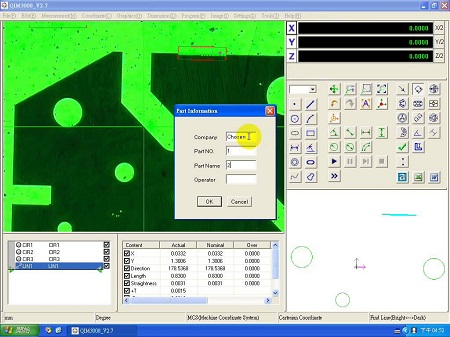

Phương pháp tiếp theo thường được sử dụng trong một số trường hợp là sử dụng các máy đo 2D bằng quang học.

|

|

Tuy nhiên, phương pháp này chỉ áp dụng được cho những chi tiết có kích thước nhỏ, thông thường phải chuẩn bị mẫu, gia công, gá kẹp mẫu phức tạp, rất tốn thời gian, chi phí. Phương pháp này sẽ không áp dụng cho nhưng mẫu lớn, vị trí đo phức tạp.

Một phương pháp được áp dụng cũng khá phổ biến hiện nay là sử dụng máy đo biên dạng kiểu tiếp xúc. Nguyên lý đo của dòng máy này là sử dụng đầu đo để rà trực tiếp trên bề mặt của mẫu.

Ưu điểm nổi bật nhất của phương pháp này là cho kết quả với độ chính xác cao. Tuy nhiên, nó cũng có một số đặc điểm cố hữu giống như phương pháp bên trên đó là: phải chuẩn bị mẫu, phải có bộ gá phù hợp, tránh môi trường rung động dù là rất nhỏ. Đối với những mẫu ngoài hiện trường hoặc những mẫu có kích thước lớn mà không thể cắt mẫu thì không thể áp dụng phương pháp này được.

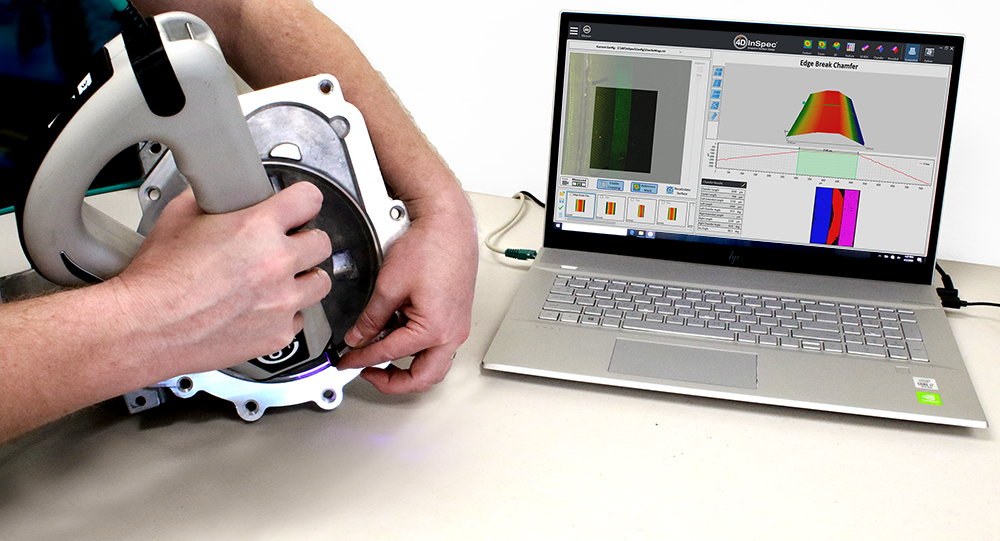

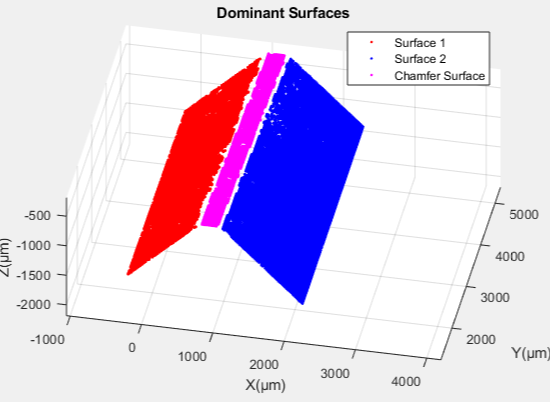

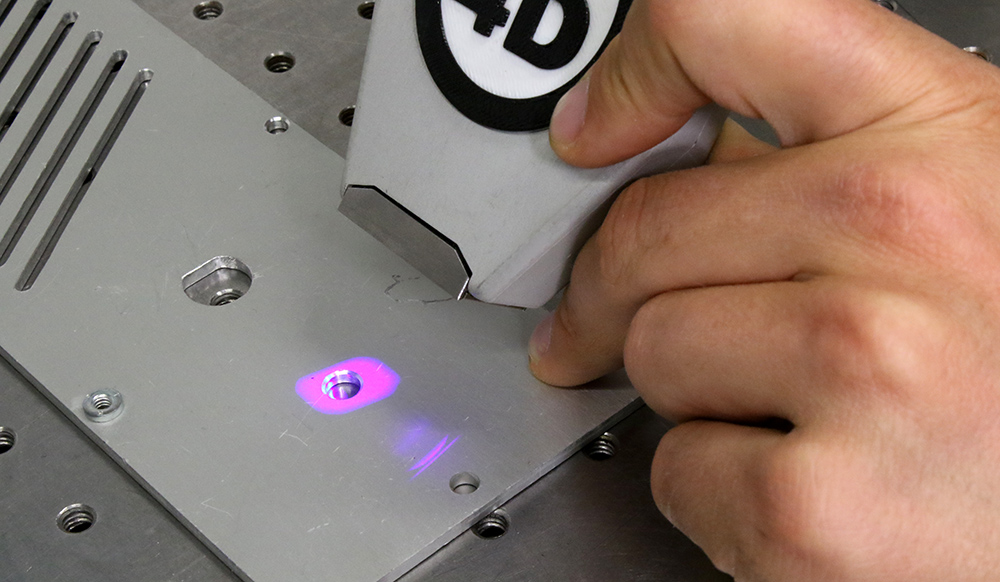

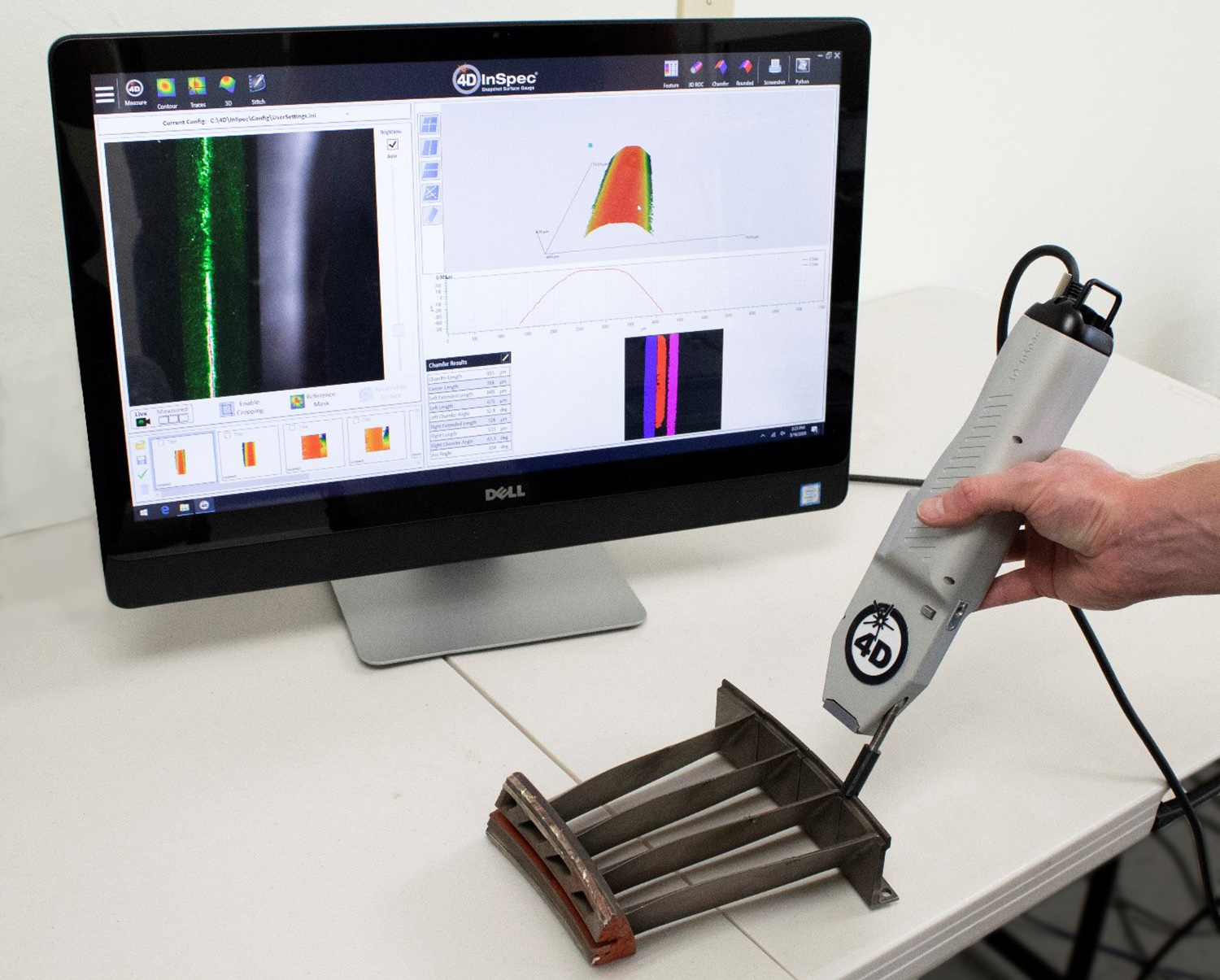

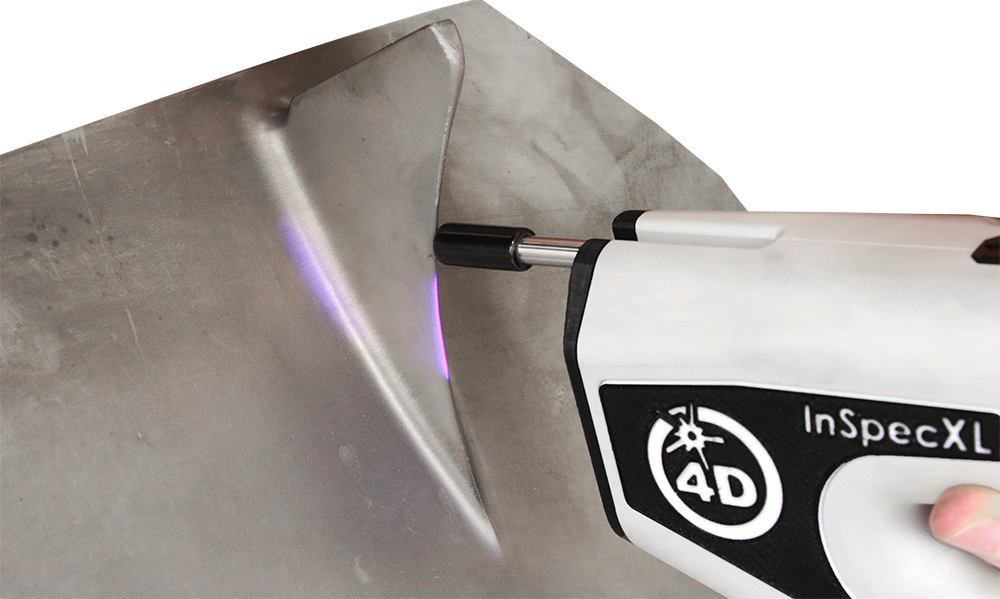

Và phương pháp cuối cùng mà chúng tôi muốn giới thiệu đến là phương pháp sử dụng thiết bị đo 3D cầm tay không tiếp xúc.

Phương pháp đo 3D giúp cho người sử dụng dễ dàng định lượng được phép đo cho tại các vị trí vát mép mong muốn. Vì là loại thiết bị cầm tay di động nên nó có thể đo được ở nhiều vị trí, trên nhiều loại mẫu vật khác nhau qua đó tiết kiệm được rất nhiều thời gian. Hình ảnh 3D trực quan giúp cho người sử dụng dễ dàng quan sát và thực hiện các phép đo nhanh chóng.

Dưới đây là mô tả về 2 dòng sản phẩm 4D InSpec và 4D InSpec XL của hãng 4D Technology sẽ giúp chúng ta thấy được những ưu điểm nổi bật khi sử dụng phương pháp đo 3D không tiếp xúc.

|

|

|

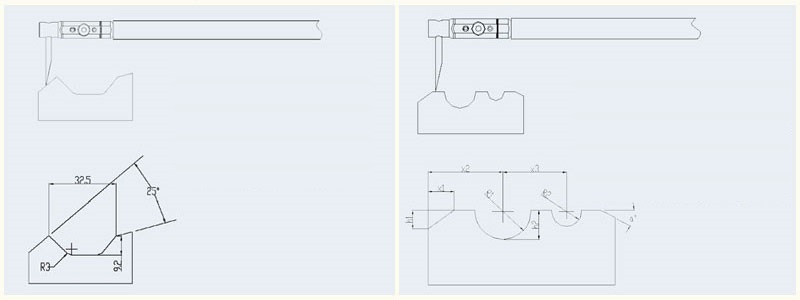

Video giới thiệu cách đo kích thước vát mép cạnh thẳng và vát mép kiểu bo cạnh tròn

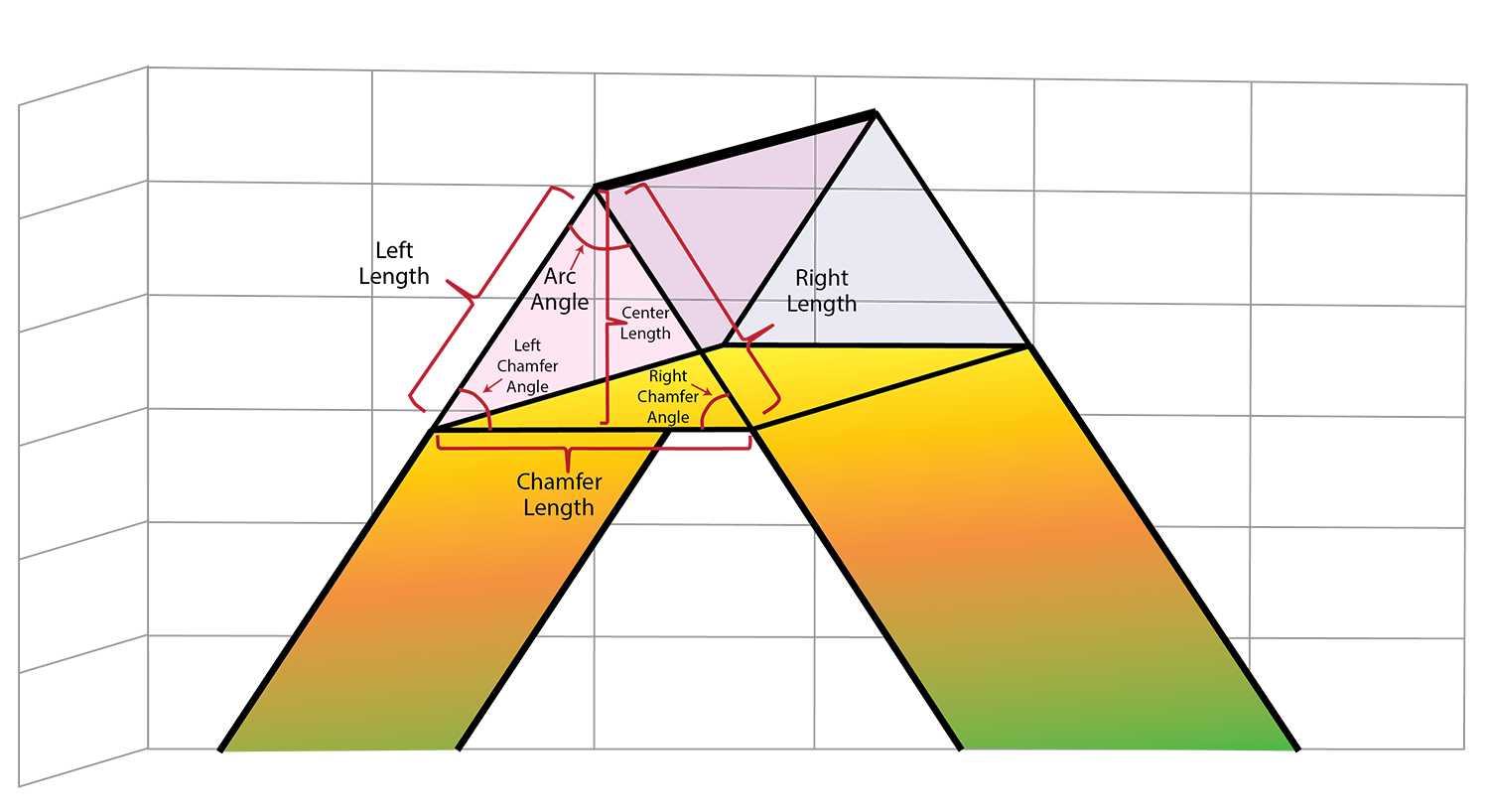

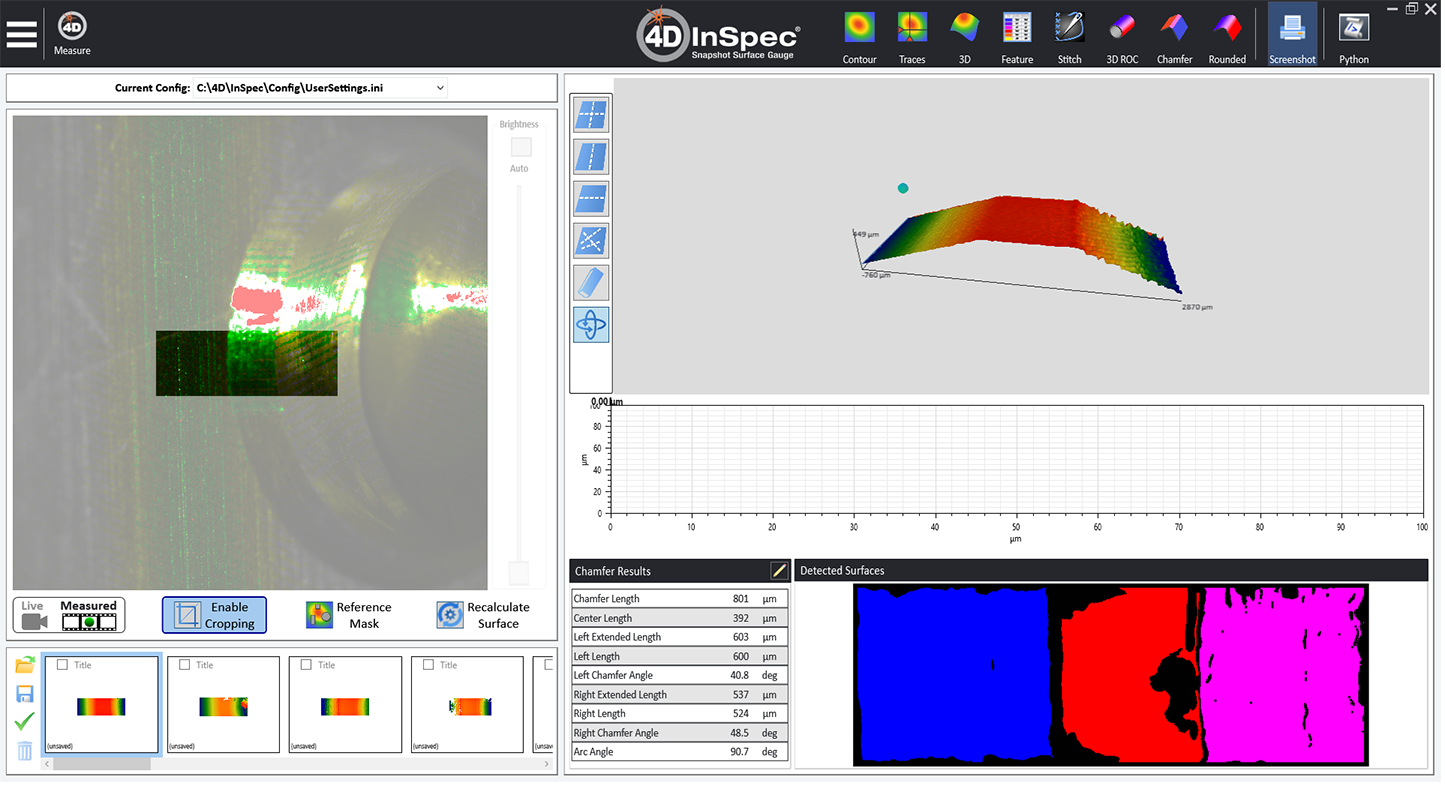

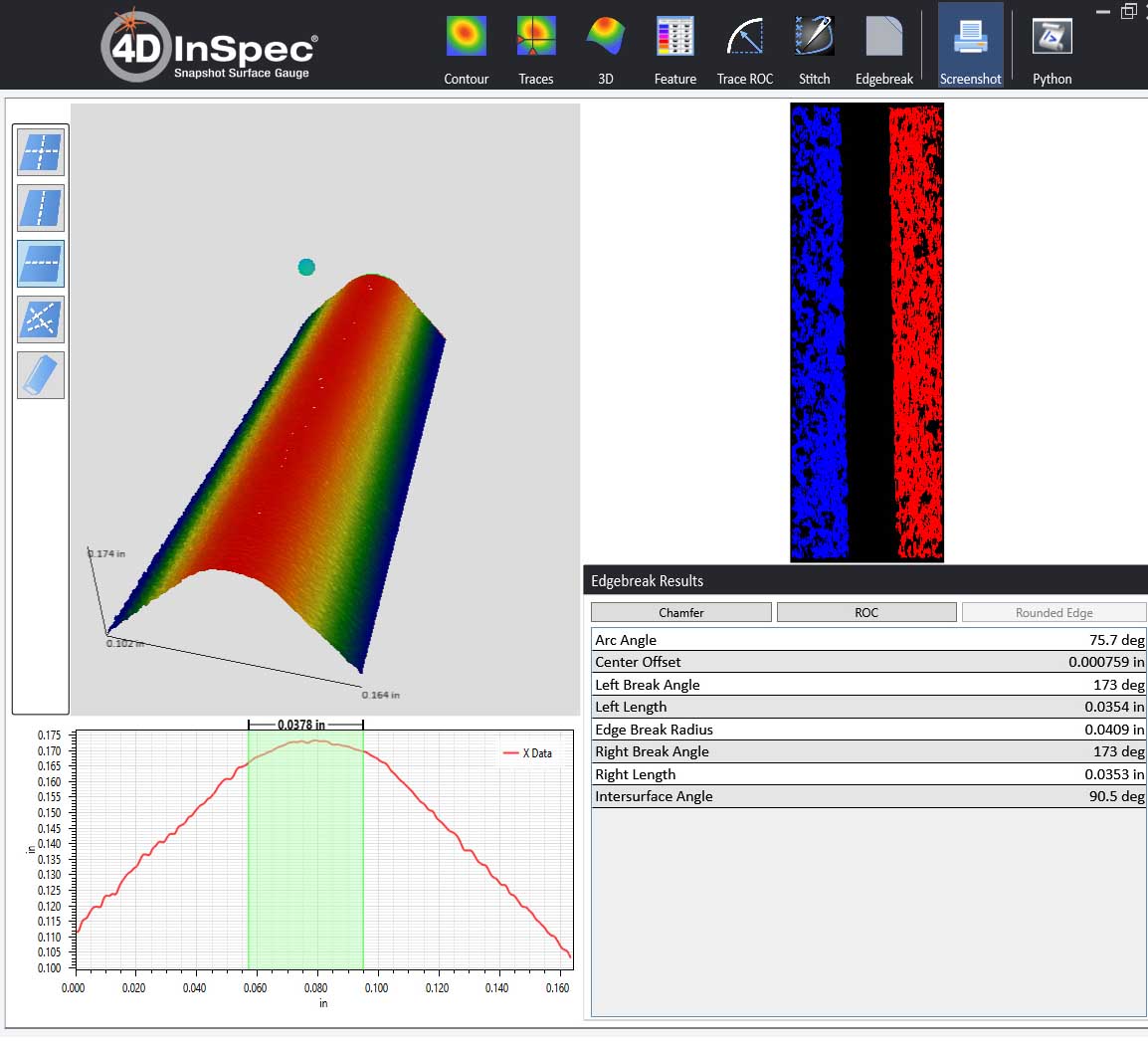

Đo kích thước vát mép cạnh thẳng (chamfer) bằng 4D InSpec

Với tính năng ưu việt là chỉ bằng một lần đo nhưng có thể thu được biên dạng ở rất nhiều vị trí theo một cắt của cả một khu vực (diện tích có thể lên tới 15x15mm trên 1 lần đo) nên người dùng có lấy kết quả trung bình của tổng số mặt cắt mong muốn nhằm đảm bảo độ tin cậy của kết quả cao hơn.

|

|

|

|

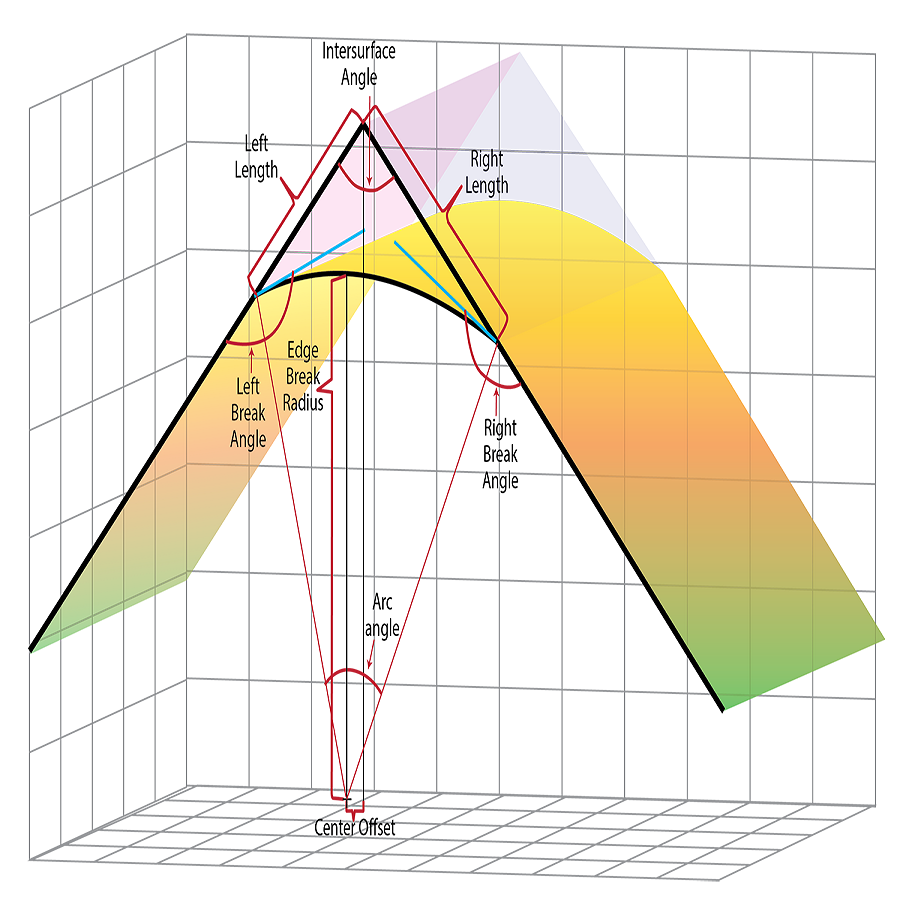

Các thông số của phần vát cạnh như: chiều dài bên trái, chiều dài bên phải và chiều rộng của cạnh vát, góc nghiêng 2 mặt vát, góc trái, góc phải đều tự động hiển thị trên phần khi sử dụng tính năng phân tích.

Đo kích thước vát mép bo cạnh tròn (Fillet) bằng thiết bị đo cầm tay 3D không tiếp xúc

|

|

|

|

Với kiểu vát mép bo cạnh thì các thông số cần quan tâm là: bán kính cong, khoảng cách vát, góc vát bên trái, góc vát bên phải.

Kết luận: Qua những thông tin chia sẻ bên trên, chúng ta có thể thấy được rằng, phương pháp sử dụng thiết bị đo 3D vẫn là một giải pháp tối ưu nhất. Nhược điểm duy nhất của phương pháp này nói riêng cũng như các dòng máy quét 3D nói chung là độ chính xác (hoặc độ phân dải). Nhưng với độ phân dải đo trong khoảng 2.5µm - 4.0µm thì cũng là một con số mong muốn tuyệt vời đối với nhiều ứng dụng. Với tốc độ phát triển của khoa học công nghệ hiện nay, việc cải thiện nhược điểm trên chỉ là vấn đề thời gian. Khi đó giải pháp đo cầm tay 3D không tiếp xúc sẽ là lựa chọn hàng đầu và phổ biến nhất đối cho người sử dụng.

Tìm hiểu thêm về thiết bị đo 3D cầm tay không tiếp xúc:

|

4D InSpec XL - Thiết bị đo kiểm chất lượng bề mặt không tiếp xúc 3D |