Tìm hiểu về máy cán luyện cao su

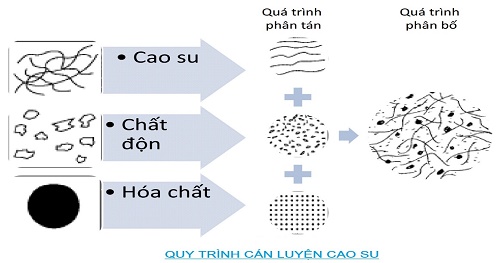

1. TẠI SAO PHẢI CÁN LUYỆN CAO SU

Chất lượng của hỗn hợp cao su đóng vai trò vô cùng quan trọng, nó ảnh hưởng trực tiếp đến chất lượng của sản phẩm trong các công đoạn sau của một dây chuyền sản xuất các sản phẩm liên quan đến cao su: ép khuôn, ép xuất, đúc tiêm…

Bởi vậy mục đích của việc cán luyện cao su là để tạo ra một hỗn hợp đồng nhất bao gồm cao su, chất độn và một số loại chất phụ gia khác.

Nguyên vật liệu để cán luyện cao su gồm có:

- Cao su: dạng tấm, miếng, băng hoặc bột

- Chất độn: độn tăng cường (than đen, kaolin), Độn trơ (CaCO3, bột talc)

- Chất phụ gia khác: chất hóa dẻo, làm mềm (dầu, paraffine, axit stearic), chất bổ trợ (tạo màu, tháo khuôn, chống lão hóa), chất lưu hóa (Lưu huỳnh, peroxide)

2. CÁC LOẠI MÁY CÁN LUYỆN CAO SU

Hiện nay có rất nhiều các loại máy cán luyện cao su khác nhau: Máy cán nhiệt hai trục (Mixing Roll), Máy luyện kín (Kneader, Banbury), Máy luyện liên tục, Máy đùn hai trục vít….

Tuy nhiên, có hai loại được sử dụng phổ biến và rộng rãi nhất hiện nay đó là: Máy luyện hở (Mixing roll) và Máy luyện kín (Kneader, Banbury).

|

|

| Máy luyện hở - Mixing Roll Machine | Máy luyện kín - Kneader |

3. ƯU NHƯỢC ĐIỂM CỦA MÁY LUYỆN KÍN VÀ MÁY LUYỆN HỞ

Tùy vào quy mô và yêu cầu sản xuất mà chúng ta có thể lựa chọn một trong hai loại máy cán luyện cao su trên.

* Máy luyện hở - Mixing Roll Machine

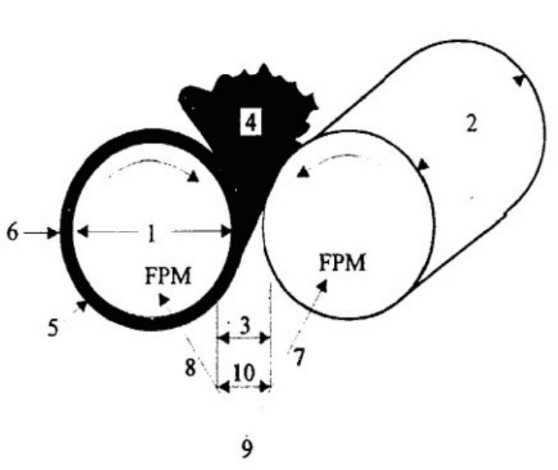

- Cấu tạo và nguyên lý hoạt động cơ bản:

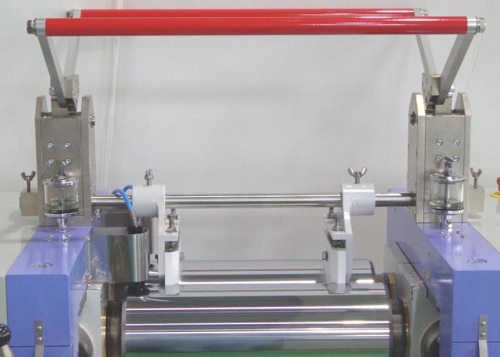

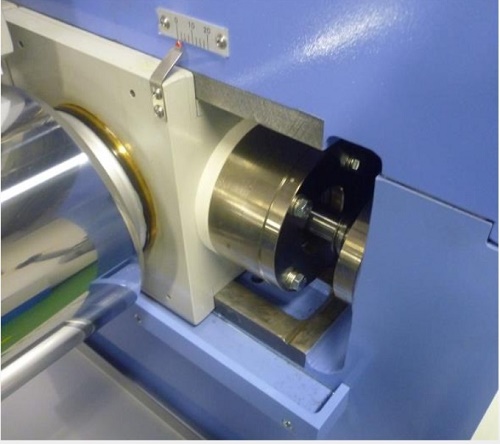

| Nguyên vật liệu đầu vào sẽ bị cán bởi 2 trục có chiều dài và đường kính nhất định. Khe hở giữ 2 trục cán tùy thuộc vào yêu cầu từng loại mẫu và có thể điều chỉnh. Khối lượng và công suất của mẻ luyện phụ thuộc vào chiều dài và đường kính của 2 trục cán. Hai trục cán có tốc độ quay khác nhau, thường gọi là trục nhanh và trục chậm. |  |

|

Trục gần phía người vận hành gọi là trục chậm. Tỷ tốc truyền giữa 2 trục thường từ 1.15-1.25. Bề mặt của 2 trục thường đã được xử lý nhiệt |

Các cảm biến (sensor) được tích hợp trên máy cùng với hệ thống bảo vệ và cơ cấu an toàn nhằm đảm bảo an toàn tối đa cho người sử dụng

|

Nhiệt độ trên bề mặt 2 trục cán có thể được gia nhiệt bằng điện trở hoặc bằng hơi nước. Đồng thời trên máy cũng tích hợp hệ thống làm mát trục bằng nước |

- Ưu điểm:

+ Linh hoạt, phù hợp với mô hình sản xuất vừa và nhỏ

+ Chấp nhận nhiều dạng nguyên vật liệu đầu vào: khối, tấm

- Nhược điểm:

+ Không tự động hóa được, khó kiểm soát chất lượng

+ Chất lượng các mẻ luyện không đồng đều nhau, phụ thuộc tay nghề người gia công

+ Dễ bị bụi bẩn, không sạch, hệ số an toàn không cao

+ Thời gian luyện lâu, Năng suất thấp, tốn nhiều nhân lực.

* Máy luyện kín – Kneader

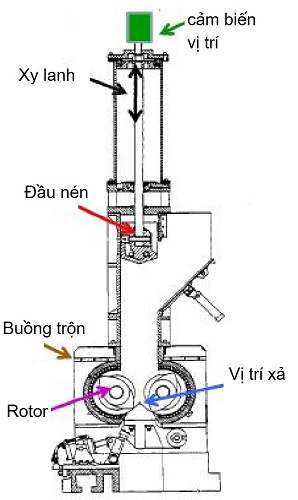

- Cấu tạo và nguyên lý hoạt động cơ bản

|

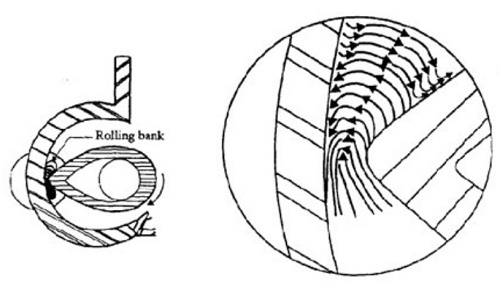

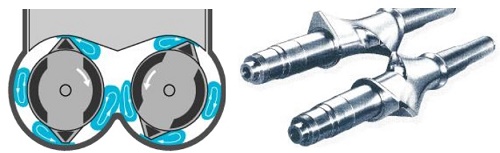

Gồm 2 rotor quay có vận tốc khác nhau trong buồng trộn. Bên trên buồng trộn có piston ép nguyên vật liệu xuống phía buồng trộn. Hỗn hợp cao su sẽ chịu lực cắt sinh ra giữa rotor và thành của buồng trộn. Sau khi luyện xong, hỗn hợp sẽ được xả ra ở phía đáy của buồng trộn. Buồng trộn bắt buộc phải có hệ thống làm mát. Có 2 loại rotor chính là loại tiếp tuyến và loại ăn khớp.

|

|

| Nhằm đảm bảo chất lượng hỗn hợp cao su sau khi luyện được tốt nhất, người ta thường sử dụng loại rotor (Dao cắt) kiểu ăn khớp. Các rotor loại này thường có 2 cánh hoặc 4 cánh. |  |

|

- Ưu điểm: + Thời gian luyện nhanh + Có thể tự động hóa + Năng xuất cao, không phụ thuộc vào tay nghề công nhân + Hỗn hợp sạch, không bám bụi - Nhược điểm: + Nhiệt độ luyện tăng nhanh nên cần phải có hệ thống làm nguội tốt + Chi phí đầu tư cao, thích hợp cho sản xuất quy mô lớn, đòi hỏi chất lượng sản phẩm cao |

|

4. CÁC YẾU TỐ ẢNH HƯỞNG ĐẾN CHẤT LƯỢNG MẺ LUYỆN KÍN

- Hệ số điền đầy (Fill factor): hỗn hợp trộn càng nhiều, thì hệ số này càng nhỏ. Thông thường hệ số này khoảng bằng 0.6 để đảm bảo nguyên vật liệu không bị tắc nghẽn ở cổ họng buồng trộn.

- Nhiệt độ xả: Mỗi loại cao su sẽ có một nhiệt độ xả nhất định. Ví dụ: SBR là 150 OC

- Thứ tự khi cho nguyên liệu vào buồng trộn: Đầu tiên là cao su nguyên liệu sẽ được cho vào trước để làm dẻo, sau đó là các chất độn để phân tán trong cao su. Cuối cùng là các chất phụ gia khác

- Tốc độ quay của rotor: phụ thuộc vào bản chất của cao su, độ nhớt của hỗn hợp và từng giai đoạn của quá trình luyện

- Áp lực piston nén và việc căn chỉnh vị trí đầu piton nén: Lực ép nhỏ quá sẽ không giữ được nguyên liệu trong buồng luyện, lực cắt xé sẽ không đủ lớn cho nên sẽ làm giảm độ phân tán đồng đều của chất độn. Ngược lại, lực ép lớn quá sẽ dễ gây ra quá tải cho rotor, đầu nén piston sẽ bị mài mòn do tiếp xúc với rotor.

-------------------------------

Tham khảo:

Máy cán nhiệt (Gia nhiệt bằng hơi nước)