Phương pháp chuẩn bị bề mặt mẫu gang để soi kim tương

Gang có tính đúc tốt, khả năng chịu nén và chống mài mòn tốt, gang đã trở thành vật liệu kỹ thuật với nhiều ứng dụng và được sử dụng trong đường ống, máy móc và các bộ phận công nghiệp ô tô, như xi lanh đầu, khối xi lanh và hộp số.

Để chuẩn bị bề mặt mẫu gang đạt chuẩn để nghiên cứu tổ chức tế vi là khá phức tạp với nhiều công đoạn mài và đánh bóng.

|

CÔNG ĐOẠN |

THIẾT BỊ KHUYÊN DÙNG |

LƯU Ý TRONG QUÁ TRÌNH |

|||||

|

|

CẮT MẪU |

Qcut series |

- Lưỡi đá cắt: corundum kết dính nhựa - Dung dịch làm mát chống mài mòn |

||||

|

|

ĐÚC KHUÔN |

Qpress series |

- Đúc nóng: Sử dụng nhựa EPO đen, EPO-Max* - Đúc nguội: nhựa KEM 30. Đúc nóng hay nguội đều phù hợp |

||||

|

|

MÀI VÀ |

Qpol series (Ø40 mm) |

Tăng giảm áp lực giữ mẫu so với Ø40 mm |

||||

|

25 |

30 |

40 |

50 |

60 |

|||

|

-(5~10)N |

-5N |

0 |

+5N |

+(5~10)N |

|||

|

CÔNG ĐOẠN |

GIẤY MÀI / VẢI ĐÁNH BÓNG | |

|

|

|

|

|

| Loại chất bôi trơn |

Tốc độ đĩa mài (rpm) | Chiều quay của khay giữ mẫu | Áp lực giữ mẫu (N) | Thời gian (phút) | |||

|

|

Mài sơ bộ (Planar grinding) |

Giấy mài chịu nước SiC P320 (~46.2 µm) | H2O | 250~300 |

►► Cùng chiều với đĩa mài |

30 | Mài cho đến khi phẳng |

|

|

Mài thô (Grinding) | Giấy mài chịu nước SiC P400 (~35 µm) | H2O | 250~300 | ►► Cùng chiều với đĩa mài |

30 | 1:00 |

|

|

Mài tinh (Final Grinding) |

Giấy mài chịu nước SiC P400 (~25.8 µm) | H2O | 250~300 | ►► Cùng chiều với đĩa mài |

30 | 1:00 |

|

Đánh bóng (Polishing) |

Vải len mềm SIGMA |

Dung dịch Dia-Complete Poly, 3 µm |

120~150 | ►► Cùng chiều với đĩa mài |

25 | 5:00 |

|

Đánh bóng hoàn thiện (Final polishing) |

Vải chịu hoá chất OMEGA | Gel Al2O3 Eposal, 0.06 µm |

120~150 | ◄ ► Ngược chiều với đĩa mài |

20 | 1:00 (tia nước trong 30s cuối) |

|

Tẩm thực |

Dung dịch Nital 3% |

Khoảng 0:01~0:10 | ||||

* Thay giấy mài sau mỗi 60s

HƯỚNG DẪN CHO NGƯỜI MỚI SỬ DỤNG:

|

CÔNG ĐOẠN |

QUY TRÌNH CHI TIẾT |

|

|

|

CẮT MẪU

|

- Lưỡi đá cắt: sử dụng lưỡi cắt cho vật liệu kim loại đen - Sử dụng dung dịch làm mát chống mài mòn - Tốc độ cắt tối đa: 0.25 mm/s |

|

ĐÚC KHUÔN |

- Sử dụng khuôn đúc kín (gần như không có khe hở) - Có thể đúc nóng hoặc đúc nguội |

|

MÀI |

- Mài với giấy mài SiC P320 - Tiếp tục chuyển sang giấy mài P600 rồi P1200, thay giấy mài mới sau mỗi 60s - Rửa kỹ mẫu và khay giữ mẫu sau mỗi bước mài |

|

ĐÁNH BÓNG |

- Rửa đĩa đánh bóng với nước và quay ly tâm cho khô sau khi sử dụng - Không xếp chồng lên nhau các đĩa đánh bóng có kích cỡ hạt kim cương khác nhau - Làm sạch mẫu và khay giữu mẫu dưới vòi nước chảy trước mỗi bước đánh bóng - Sử dụng cồn và thổi khô để tránh vết ố của nước và sự ăn mòn bề mặt mẫu - Kiểm tra sau mỗi bước đánh bóng dưới kính hiển vi để biết bề mặt mài đã đồng nhất và các vệt xước đã định hướng ngẫu nhiên chưa? - Chỉ sử dụng các vật tư tiêu hao này cho riêng mẫu gang, không dùng chung cho bất cứ mẫu vật liệu nào khác - Dùng giấy mịn lau sạch chai Eposal sau bước đánh bóng cuối cùng |

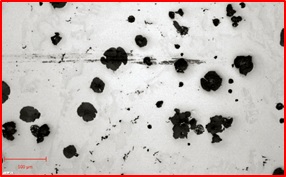

ẢNH HIỂN VI MẪU ĐỂ ĐỐI CHIẾU:

|

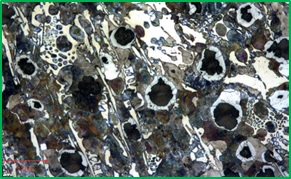

Mẫu đánh bóng đạt: |

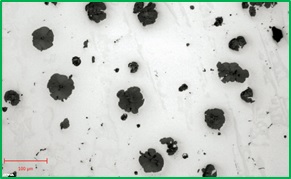

Mẫu đánh bóng không đạt: |

|

- Không có vết trầy xước - Cấu trúc / biên dạng rõ ràng giữa các pha

|

- Bề mặt bẩn sau khi đánh bóng với vải OMEGA Khắc phục: - Sử dụng vải mềm để làm sạch mẫu Lặp lại các bước đánh bóng với vải chịu hoá chất OMEGA, sử dụng dung dịch Dia-Complete Poly, 3 µm / hoặc với vải len mềm SIGMA và Eposal 0.06 µm |

|

|

|

Ảnh hiển vi phóng đại 20 lần mẫu gang sau khi đánh bóng với vải chịu hoá chất OMEGA |

|

|

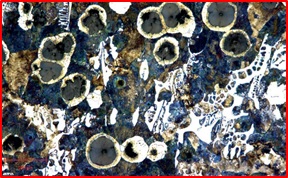

Mẫu tẩm thực đạt: |

Mẫu tẩm thực không đạt: |

|

|

|

| Ảnh hiển vi phóng đại 10 lần của mẫu gang sau khi tẩm thực với dung dịch Nital 3% | |