Keo dính DELO KATIOBOND 4594 – một giải pháp hoàn hảo cho việc kết dính linh kiện bo mạch in trên ô tô

Ngày nay, bo mạch in chống cháy PCBs-FR4 (print circuit boards - flame retardant) đã được phát triển và ứng dụng rộng rãi trong nhiều ngành công nghiệp như: điện tử, tự động hóa, ô tô, hàng không…

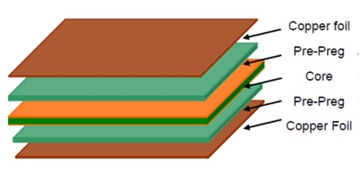

FR4 là vật liệu phổ biến sử dụng trong ngành công nghiệp sản xuất mạch in – PCB, bởi độ bền cơ học cao, chống cháy, dễ dàng sản xuất, gia công và giá thành cũng rất rẻ. Vật liệu FR có khả năng chống cháy nhờ vào lớp compozit sợi thủy tinh gia cường nhựa epoxy. Khi kết hợp các lớp đồng mỏng (Copper foil) ở bên ngoài lớp vật liệu chống cháy FR (Core), sẽ tạo ra vật liệu để sản xuất mạch in. Đối với mạch in 2 lớp, FR4 phân cách giữa lớp đồng trên cùng và dưới cùng, đối với mạch in nhiều lớp người ta thêm các lớp FR4 PrePreg vào giữa các lớp bên trong và lớp đồng bên ngoài.

Cấu trúc của vật liệu FR4

Trong công nghiệp sản xuất ô tô, người ta còn sử dụng dạng bo mạch lai PCBs-FR4 - gắn cuộn dây đồng trong hệ thống điều hòa không khí trên ô tô. Do bị hạn chế về không gian nên cuộn dây đồng không thể cố định bằng phương pháp cơ học. Do vậy, giải pháp tối ưu nhất là sử dụng keo dính.

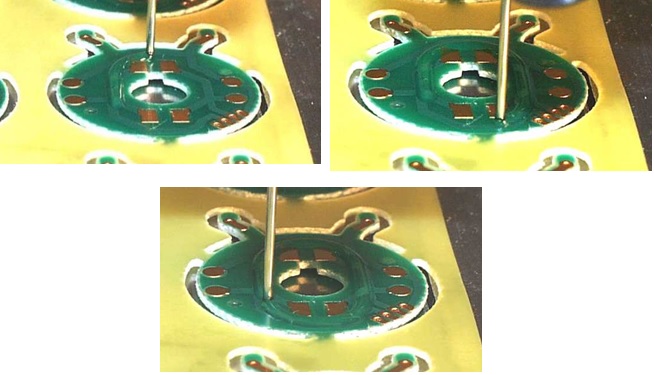

Hệ thống điều hòa không khí trên ô tô và bo mạch in FR4

Tuy nhiên, việc sử dụng keo dính để cố định cuộn dây đồng phải đáp ứng được những yêu cầu khắt khe sau:

- Thời gian khô (đóng rắn) chỉ vài s mà không cần sử dụng nhiệt (chu kỳ sản xuất là 5 s);

- Chịu được lực kéo trên 100N khi gỡ bỏ cuộn dây đồng ra khỏi bo mạch ở 85oC;

- Cuộn dây đồng phải được kết dính hoàn toàn vào bo mạch in FR4;

- Cuộn dây đồng phải tạo ra được từ trường tốt;

- Đáp ứng được yêu cầu có thể đưa vào dây chuyền sản xuất hàng loạt bo mạch in PCBs-FR4 trong công nghiệp ô tô.

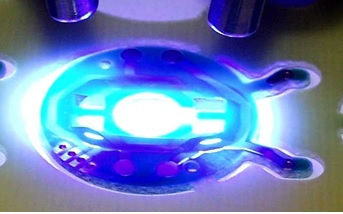

Nắm bắt được nhu cầu thiết yếu trên, DELO đã cho ra đời keo dính DELO KATIOBOND 4594, dòng sản phẩm keo dính sấy khô bằng tia UV (Ultraviolet) chuyên dùng cho kết dính các linh kiện điện tử chẳng hạn như kết dính cuộn dây đồng lên PCBs-FR4 trong điều hòa không khí trên ô tô hay trong nhiều ngành công nghiệp khác.

Bo mạch in FR4

Keo dính này không chỉ đáp ứng tốt các yêu cầu khắt khe nêu trên mà còn mang đến nhiều thuận lợi cho khách hàng sử dụng như: sự đơn giản, tiết kiệm không gian trong dây chuyền sản xuất, đặc biệt là không cần phải cải tiến dây chuyền sản xuất để sử dụng keo dính.

Những thông số kiểm tra độ bền của keo dính DELO KATIOBOND 4594 được công bố chi tiết trên website của hãng. Dưới đây là một số thông số nổi bật nhằm đáp ứng các yêu cầu sử dụng keo trong ứng dụng kết dính cuộn dây đồng lên PCBs-FR4:

- Lưu trữ chi tiết được dính keo trong thời gian dài, ở nhiệt độ cao: 125oC trong 1000 h;

- Kiểm tra độ bền sốc nhiệt: -65 °C/5 phút, +150 °C/5 phút, đạt 100 chu kỳ;

- Kiểm tra độ bền nhiệt độ theo chu kỳ: -65 °C/20 phút, +150 °C/20 phút, đạt 100 chu kỳ;

- Thử nghiệm nhiệt độ, độ ẩm: +85 °C, độ ẩm 85 %, đạt 1000 h;

- Thử nghiệm lực kéo: ở 85oC, chịu được lực >100N.

Quy trình sử dụng keo dính DELO KATIOBOND 4594 kết dính cuộn dây đồng lên PCBs-FR4:

- Chuẩn bị cuộn dây đồng và bề mặt bo mạch sẽ dính lên;

- Phân tán keo dính bằng thiết bị chuyên dụng DELOMAT 100 kết hợp cùng hệ thống điều khiển tự động;

- Hoạt hóa kéo dính với 2 đèn chiếu tia UV DELOLUX 04 (đường kính 5 mm, thời gian chiếu xạ 5 s);

- Đặt cuộn dây đồng lên phần đã tra keo;

- Chiếu xạ để đóng rắn keo, cố định cuộn dây, thời gian chiếu xạ là 10 s;

- Chuyển những chi tiết đã hoàn thành sang công đoạn tiếp theo;

- Keo dính sẽ đóng rắn hoàn toàn trong vòng 24 h;

- Công đoạn chiếu xạ tia UV trong dây chuyền sản xuất cực kỳ thuận lợi, có thể dễ dàng chiếu xạ toàn bộ đối tượng bằng dây dẫn ánh sáng của thiết bị DELOLUX 04 ngay cả khi không gian bị giới hạn.

Tài liệu tham khảo:

https://vnpcb.com/fr4-vat-lieu-su-dung-rong-rai-trong-mach-in